A GE Aviation, uma divisão do conglomerado americano General Electrics, fabrica motores a jato para aeronaves. Para a manutenção dos motores altamente especializados, uma nova planta com um laboratório de testes de última geração foi construída em Três Rios, no Rio de Janeiro, em 2018, usando tecnologia inteligente da STAHL, que desenvolveu uma solução sofisticada e altamente automatizada para transportar os motores pelos corredores e pela área de testes.

Os motores GEnx de um Boeing 787 Dreamliner aceleram a aeronave de 245 toneladas para até 945 km/h durante a decolagem. Para garantir a segurança dos motores, em função das tensões extremas, eles precisam ser reparados e revisados regularmente após 2.500 a 15.000 decolagens e aterrissagens. A GE Aviation mantém vários locais de serviço em todo o mundo para manutenção de seus motores, incluindo a empresa GE Celma no Brasil. Mais de 300 turbinas de aeronaves são atendidas no principal complexo da GE Celma em Petrópolis todos os anos. Os motores são completamente desmontados, inspecionados, limpos, reparados se necessário e então remontados - um procedimento que pode levar até 65 dias e envolver mais de 12.000 peças. Todos os motores a jato são testados em condições de vôo simuladas (por exemplo, decolagem, aterrissagem, modo de cruzeiro) em uma sala de testes antes que sejam colocados de novo em serviço. Os novos grandes motores GEnx do Dreamliner requerem áreas de manutenção maiores e salas de testes mais eficientes. Por esse motivo, uma nova fábrica foi construída em Três Rios, com uma das maiores e mais modernas sala de testes do mundo. A planta é equipada com tecnologia de controle abrangente para processamento rápido de dados, diagnóstico automático de falhas e exibição em tempo real dos resultados dos testes.

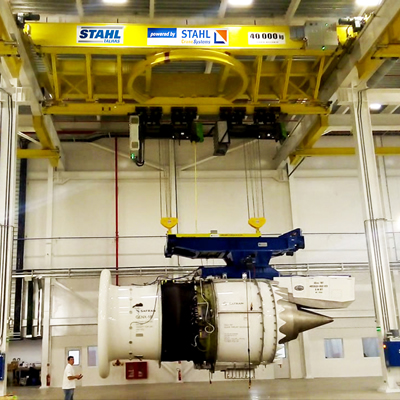

Os engenheiros da STAHL desenvolveram um sistema de transporte personalizado altamente automatizado para gerenciar o manuseio completo das turbinas – desde a descarga na chegada para transportar às baias de manutenção até a suspensão segura na sala de testes das turbinas. A complexidade da instalação exigiu um alto grau de sofisticação. Por um lado, a baixa altura total da planta representou um desafio particular para o desenvolvimento do projeto estrutural e mecânico. Por outro lado, toda a lógica de operação, incluindo projeto e software elétricos, exigiu muito dos engenheiros. As pontes rolantes e guindastes se comunicam permanentemente para garantir que tudo corra bem na fábrica.

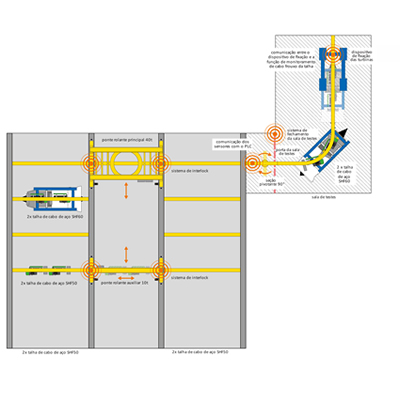

O sistema de movimentação montado pela STAHL consiste em um corredor central, oito áreas de manutenção e uma área de testes. Os motores devem ser transportados com segurança do corredor central para às oito áreas de manutenção à direita e à esquerda e na área de testes. As turbinas no corredor central são movimentadas pela ponte rolante principal com uma capacidade de elevação de 40 toneladas. Além disso, a STAHL instalou uma ponte rolante auxiliar de com capacidade de elevação de 10 toneladas para transportar peças e componentes das turbinas. As oito áreas de manutenção estão equipadas com monovias.

As pontes e as monovias são conectadas por um sistema de intertravamento (interlock). Um moderno sistema baseado em câmera detecta a posição atual com a ajuda de códigos de barras e alinha automaticamente a ponte com a monovia com uma precisão de posicionamento de ± 1 mm. Isso garante uma transição suave das talhas no procedimento de transição. As talhas são operadas de forma independente via controle remoto. Um projeto especial de monovia com uma seção curva foi necessário para transportar as turbinas para a sala de testes.

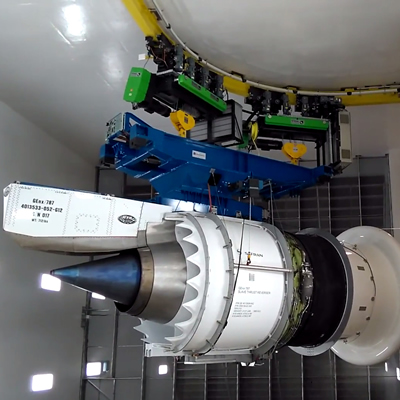

Ao todo, são quatro talhas de cabo de aço SHF60 controladas por inversor de frequência, cada uma com capacidade de içamento de 20 toneladas, e duas talhas de cabo de aço SHF50 controladas por inversor de frequência, cada uma com capacidade de içamento de 5 toneladas. Uma chave seletora no controle de rádio pode ser usada para alternar entre a operação em conjunto (tandem) e a operação individual das talhas. Todas as talhas são equipadas com troles articulados para entrada na sala de testes. Como a altura monovia na sala de testes das turbinas cai de 400 para 245 mm e a altura interna da viga é de apenas 201mm, um trole articulado especial, com baixa altura, teve que ser projetado para as talhas SHF60.

Ao entrar na sala de testes, a comunicação entre as talhas e o sistema de travamento da sala é particularmente importante. Na passagem para a sala de testes, a monovia tem uma seção que pode girar 90°. Esta seção é motorizada e possui seu próprio painel de operação. As talhas só podem avançar se esta seção da monovia não estiver rotacionada. A seção é liberada por meio de sensores especialmente desenvolvidos que se comunicam com o controlador lógico programável (CLP) dos painéis de controle. A porta da sala de testes só pode ser fechada quando a seção giratória da monovia estiver rotacionada a 90°. Aqui, o sistema da STAHL também se comunica com o painel de controle da sala de testes do cliente.

Durante o teste, a turbina deve ser sustentada pelo dispositivo de fixação e não pelas talhas. Usando a função de monitoramento de cabo frouxo das talhas da STAHL, o sistema de controle reconhece a colocação correta das turbinas na estrutura de sustentação. Somente quando isso é garantido, os pinos de suporte entre a talha e o dispositivo de suspensão são liberados. O peso total da turbina repousa sobre a estrutura de suporte e o teste pode ser realizado corretamente.

Após dois anos de construção, a nova fábrica em Três Rios foi inaugurada em 17 de outubro de 2018. Em uma área de 61,8 hectares, uma média de 700 motores será testada por ano. Para que a nova planta possa funcionar com capacidade total, é necessário mais um passo. Os motores devem acessar as áreas de manutenção com a parte traseira. Para entrar nas estações de manutenção à esquerda, isso faz com que seja necessário girar os motores 180° no corredor central. Até agora, somente as áreas de manutenção do lado direito podem ser usadas, então um carro giratório será instalado em breve na ponte rolante principal para completar o sistema.

Mais sobre a STAHL:

Fundada em 1876 na Alemanha e presente em mais 60 países, a STAHL possui uma historia que remonta 140 anos dedicados a um constante aprimoramento tecnológico. Oferece ao mercado produtos de altíssima qualidade, a um excelente custo benecio, face aos mais modernos processos de fabricação utilizados, através da produção seriada dos componentes. Com uma ampla gama de produtos voltados a elevação e movimentação de cargas, a STAHL apresenta sempre as melhores soluções, graças a facilidade na seleção e escolha dos componentes mais adequados.

No Brasil, estamos sediados na cidade de Itapecerica da Serra-SP, com instalações adequadas e recursos humanos em engenharia, vendas, produção, serviços e outros, formado por prossionais experientes, de alta qualicação técnica. Esta visão nos dá a certeza em armar que em soluções de movimentação de cargas, somos a melhor opção para sua empresa.